新しいコンセプトのスイッチをいち早く市場に提供すること――スイッチの専門メーカーとしての責務を果たすべく、朝日電装は受注・開発・生産情報をIT化。さらに金型製作から部品調達、製造管理までの一貫体制を構築し、お客様の期待に応えています。その有力なツールとなっているのが、「生産管理システム」ADAMS(Asahi Denso Advanced Manufacturing control System)と、「技術管理システム」ADIES(Asahi Denso Integrated Engineering System)。これまでに培ったノウハウを基盤に、価値ある製品をスピーディーに提供しています。

新しいコンセプトのスイッチをいち早く市場に提供すること――スイッチの専門メーカーとしての責務を果たすべく、朝日電装は受注・開発・生産情報をIT化。さらに金型製作から部品調達、製造管理までの一貫体制を構築し、お客様の期待に応えています。その有力なツールとなっているのが、「生産管理システム」ADAMS(Asahi Denso Advanced Manufacturing control System)と、「技術管理システム」ADIES(Asahi Denso Integrated Engineering System)。これまでに培ったノウハウを基盤に、価値ある製品をスピーディーに提供しています。

設計から生産までの自社一貫体制

設計から生産までの全工程が自社一貫体制になっており、さまざまなご要望に迅速かつ柔軟に対応できます。

- 製品企画 … お客様からのご要望から要件定義を行います。

- 仕様打合せ … 要求仕様を打合せにて確認します。

- 見積り … 製品コスト/金型コスト/設備コスト/開発コスト 等を提示します。

- 製品設計 … 確認させて頂いた仕様を満足する製品を弊社ノウハウにより設計します。

- 試作実施・評価 … 3Dプリンターなども活用した迅速な試作を行います。機能確認を実施し、お客様の要求仕様・耐環境性などを満たせているか評価試験を行い確認します。

- 金型設計・製作 … 3次元金型設計データを使用し、マシニングフライスをはじめワイヤーカット、放電加工機等の有効活用による効率のよい金型作製を行います。

- 金型試作・評価 … 金型試作品を製作し、機能確認を実施します。お客様の要求仕様を満足しているか確認するため、社内の各種試験設備を用いて信頼性評価を行います。

- 生産 … 社内ラインにて生産を行い、納入します。

3次元CADデータを軸にした開発期間の短縮

市場のニーズに応え、ウォンツを引き出す新製品の開発。そのプロセスをスピードアップするため、朝日電装では3次元CADの設計データを軸にした開発体制を構築しています。

さらに数万点の設計図面データを中心に、技術管理や電子承認を行う技術管理システム「ADIES II」と連動させ、設計品質の向上や設計効率の向上を通し、お客様満足の向上を目指しています。

1.レビュー、ミーティング

技術フロア中央にミーティングスペースを設置。CAD画面を利用したミーティングも手軽に開始でき、チームの活性化と設計品質の向上に役立てています。

2.製品開発、製品設計

個人の作業とチームでの対話を両立させる余裕あるレイアウトとIT環境。情報共有の推進とテーマに応じた柔軟な対応で短期開発を実現しています。

3.コンカレント・エンジニアリング

社内各部署とデジタルモックアップを共有した早期の情報展開を行い、コストや組立性を意識した設計に取り組んでいます。

4.金型作製

3次元金型設計データを使用し、マシニングフライスをはじめワイヤーカット、放電加工機等の有効活用による効率のよい金型作製を行います。

5.部品製造(成形)

完成した金型を使い、部品を製造。省人化を追求し一層の効率化を目指します。

6.組立

作業者の動きや設備・部品配置を集約し、セル方式等で効率的に組み立てます。

価値を高める製品開発

人から求められる製品開発

近年、安全支援機能や利便性向上機能等の多機能化が進む車両開発の現場にあって、 朝日電装の開発するスイッチ搭載製品でもスイッチの数が増加する傾向にあります。 多数のスイッチをどのように配置するかでスイッチ製品を利用されるユーザーの満足度は大きく変わってきます。 そのため、朝日電装では機能やデザインだけでなく、ユーザーが求める誰もが使いやすい製品の開発を追及しています。

操作性の追求と人間工学の応用

人の片手には27個の骨があり、これらが見事に組み合わさって手の動きが生まれます。 ユーザーの使用環境と手の動きを理解することで、操作しやすいスイッチ開発が可能となります。 朝日電装では操作しやすいスイッチを実現するために、操作力や操作量の計測や3Dプリンターでのモック・開発プロトタイプを作成して、スイッチ操作性の評価を行っています。 それらのノウハウの蓄積によって、操作力・操作量が適切でスムーズな操作を実現するスイッチの開発につなげています。 スイッチの配置とその操作力・操作する方向や面の形状・大きさ等の操作性に関する要素と、外観デザインの両立をお客様と一緒になって考え、より良い製品の提案を行っていきます。

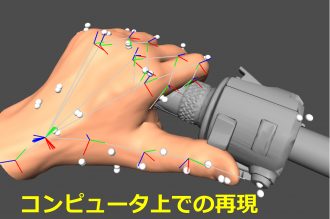

また、次のフェーズとして、3Dモックやプロトタイプ作成前の段階で操作性を予測したいと考えています。 その一歩として、3DCADデータを利用した3Dモデルと人間の手モデルを使用した仮想空間で、操作性の評価を行う研究を行っております。

産業技術総合研究所様との共同研究

朝日電装では国立研究開発法人 産業技術総合研究所(人工知能研究センター デジタルヒューマン研究チーム)様に協力していただき、スイッチの操作性を仮想評価するためのモデルを開発しています。

人間の3Dモデル(デジタルヒューマンモデル)を用いて様々な体格の ユーザを再現して、スイッチ操作を定量的に評価することで、無駄な負担がかからず、 違和感のない操作性を持ったモジュールを開発可能と考えています。

ありうるユーザの体形モデルを作り出し、人と製品とのありうる相互作用を予測して評価することで、『より安全で使いやすい製品づくり』を支援する技術をデジタルヒューマン技術と言います。

モックアップを操作する様子を計測して(写真1)コンピュータ上に再現し(写真2)、同時に収集した 主観的な評価と合わせて定量的に解析することで、操作性の評価モデルの構築を目指しています。

- 【写真1】 赤外線反射マーカを手(30個)および モックアップ(3個以上)の双方に貼付し、 光学式モーションキャプチャ装置で計測

- 【写真2】 計測された被験者の手モデル(皮膚およびリンク構造)を再現し、 マーカ位置が一致するように変形することで計測された姿勢を再現

3Dプリンター

3Dプリンター

3Dプリンター昨今、3Dプリンターという言葉をよく見聞きするようになりました。そのきっかけとなったのは、2012年にアメリカでベストセラーになったChris Anderson著「MAKERS」と、2013年2月のオバマ大統領の一般教書演説における3Dプリンターへの言及があります。「MAKERS」では、3Dプリンターの登場により誰もが製造業になれる「新産業革命」が起きると示唆しています。オバマ大統領の一般教書演説では、製造業の競争力強化の一環として民間企業、大学機関、非営利団体への3Dプリンターの普及を進め、機器の取り扱いを通して若年層への製造業への啓蒙と技術の訓練を促進し、アメリカ製造業の底上げに繋げるという言及がされました。

日本においても経済産業省が3Dプリンターを製造業の競争力向上に資する基盤技術と位置づけ、導入を呼びかけています。

3Dプリンターとは

材料を「連続的」に「積層」する手段によって、「立体物」を造形する機器全般を指します。

目的に応じて大きく3つに分類されます。

「工作機械タイプ」

金属粉末や樹脂粉末を焼結して部品を造形したり、金型そのものを造形するなど、「工作機械」の一種としての役割を担うタイプ。

「試作機タイプ」

インクジェットヘッドから光硬化性樹脂を吐出して紫外線を照射することで固めるタイプ。

製造プロセスにおける試作品や模型、治具など一時的に使用するものの造形を目的とする。

「パーソナルタイプ」

熱可塑性樹脂を熱し、ノズルから押し出し、自然冷却で固め造形するタイプ。

製造プロセスにおいては、デザインやアイデアを形にする目的で利用される。

3Dプリンター導入のメリット

開発スピード向上

従来、製造プロセスの開発段階で試作品を外注すると数週間かかっていたものが、1~2日で確認することが可能になりました。外注費と時間の大幅な削減につながり、開発期間の短縮化に大きく貢献しています。

フロントローディングで設計品質向上

フロントローディングとは、設計プロセスの初期段階において工数をかけて問題点の洗い出しを行い、設計の手戻りを防ぐことを指します。3Dプリンター導入によって、従来なら試作を作製しなければわからなかった問題点を発見できるようになり、設計品質の向上に貢献しています。

評価試験の充実によって信頼性の高い新製品を市場に提供

メカにエレクトロニクスを搭載したハイブリッド製品など、従来の常識を超えた製品が登場するなか、その性能と品質を高レベルで確保するための評価装置の導入が進んでいます。たとえば耐振性や耐候性、耐水性などの環境対応技術を評価する装置、色彩やフィーリングなどの感性対応技術を評価する装置など。エレクトロニクス技術の進展に伴って電子ノイズを測定する評価装置も導入し、さまざまな観点から設計品質と製品の信頼性確保に努めています。

- EMC電波検証ルーム

- 環境評価装置(実験エリア)

- 3Dスキャナ

![朝日電装株式会社 | ヒューマン・マシン・インターフェースの専門メーカ [Open the way]](/uploads/op-asahidenso/ja-logo.png)